サーボモータの制御方式にはパルス方式、アナログ方式、通信方式の3種類があります。さまざまなアプリケーションシナリオでサーボモーターの制御モードをどのように選択すればよいでしょうか?

1. サーボモータのパルス制御モード

一部の小型スタンドアロン機器では、パルス制御を使用してモーターの位置決めを実現することが最も一般的な適用方法となります。この制御方法はシンプルで理解しやすいです。

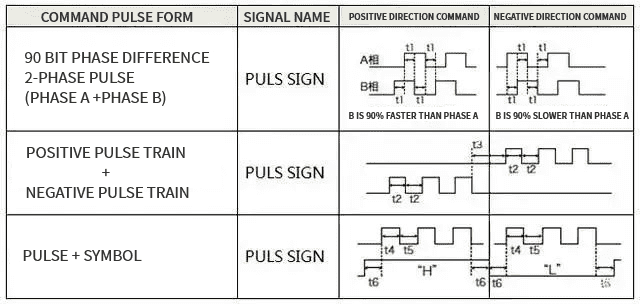

制御の基本的な考え方は、パルスの総量がモーターの変位を決定し、パルスの周波数がモーターの速度を決定します。サーボモーターの制御を実現するためにパルスを選択し、サーボモーターのマニュアルを開くと、一般的に次のような表が表示されます。

どちらもパルス制御ですが、実装が異なります。

1 つ目は、ドライバーが 2 つの高速パルス (A と B) を受け取り、その 2 つのパルスの位相差によってモーターの回転方向を決定します。上の図に示すように、B 相が A 相より 90 度速い場合は正転です。この場合、B 相は A 相より 90 度遅くなり、逆回転になります。

動作中、この制御の 2 相パルスが交互になるため、この制御方法を差動制御とも呼びます。これには差動の特性があり、この制御方法、制御パルスの耐干渉能力が高いことも示しており、強い干渉のある一部のアプリケーションシナリオでは、この方法が推奨されます。ただし、この方法では1つのモータ軸で2つの高速パルスポートを占有する必要があり、高速パルスポートが逼迫している状況には適していません。

次に、ドライバーは依然として 2 つの高速パルスを受信しますが、2 つの高速パルスは同時に存在しません。一方のパルスが出力状態にあるとき、もう一方のパルスは無効状態でなければなりません。この制御方法を選択する場合は、同時にパルス出力が 1 つだけであることを確認する必要があります。2 つのパルス。1 つの出力は正の方向に動作し、もう 1 つの出力は負の方向に動作します。上記の場合と同様に、この方法でもモーター 1 軸に対して 2 つの高速パルス ポートが必要です。

3つ目は、ドライバに与えるパルス信号は1つだけでよく、一方向のIO信号によってモータの正逆動作が決まるタイプです。この制御方法は制御がより簡単で、高速パルスポートのリソース占有も最小限です。一般に小規模なシステムでは、この方法が推奨されます。

第二に、サーボモータのアナログ制御方式

サーボ モーターを使用して速度制御を実現する必要があるアプリケーション シナリオでは、モーターの速度制御を実現するアナログ値を選択でき、アナログ値の値がモーターの動作速度を決定します。

アナログ量、電流または電圧を選択するには 2 つの方法があります。

電圧モード:制御信号端子に一定の電圧を加えるだけです。シナリオによっては、ポテンショメータを使用して制御を行うこともできますが、これは非常に簡単です。ただし、制御信号としては電圧が選択されます。複雑な環境では電圧が乱れやすく、制御が不安定になります。

電流モード: 対応する電流出力モジュールが必要ですが、電流信号には強力な抗干渉能力があり、複雑なシナリオでも使用できます。

3. サーボモータの通信制御モード

通信によるサーボモータ制御を実現する一般的な方法としては、CAN、EtherCAT、Modbus、Profibusがあります。通信方法を使用してモーターを制御することは、一部の複雑で大規模なシステム アプリケーション シナリオでは推奨される制御方法です。このようにして、複雑な制御配線を行わずに、システムのサイズとモーターシャフトの数を簡単に調整できます。構築されたシステムは非常に柔軟です。

4番目、拡張部分

1. サーボモータのトルク制御

トルク制御方式は、外部アナログ量の入力または直接アドレスの指定により、モータ軸の外部出力トルクを設定します。具体的な性能としては、例えば10Vが5Nmに相当する場合、外部アナログ量を5Vに設定した場合、モーター軸の出力は2.5Nmとなります。モーター軸負荷が 2.5Nm 未満の場合、モーターは加速状態になります。外部負荷が 2.5Nm に等しい場合、モーターは定速または停止状態になります。外部負荷が 2.5Nm を超えると、モーターは減速または逆加速状態になります。アナログ量の設定をリアルタイムに変更することで設定トルクを変更したり、通信により対応するアドレスの値を変更したりすることができます。

主に巻取装置や光ファイバ牽引装置など、材料の力に対する要求が厳しい巻取・繰出装置に使用されます。巻き半径の変化によって材料の力が変化しないように、巻き半径の変化に応じてトルク設定を随時変更する必要があります。巻き取り半径によって変わります。

2. サーボモータの位置制御

位置制御モードでは、一般的に回転速度は外部から入力されるパルスの周波数で決まり、回転角度はパルス数で決まります。サーボによっては通信により速度や変位を直接指定できるものもあります。位置モードは速度と位置を非常に厳密に制御できるため、位置決め装置、CNC 工作機械、印刷機械などで一般的に使用されます。

3. サーボモーター速度モード

アナログ量またはパルス周波数の入力により回転速度を制御できます。上位制御装置のアウターループPID制御がある場合、速度モードは位置決めにも使用できますが、モータの位置信号または直接負荷の位置信号を上位コンピュータに送信する必要があります。運用上の使用のためのフィードバック。位置モードは、位置信号を検出するための直接ロードアウターループもサポートしています。このとき、モータ軸端のエンコーダはモータ速度のみを検出し、位置信号は直接最終負荷端検出装置から得られます。これの利点は、中間の送信プロセスを削減できることです。この誤差により、システム全体の位置決め精度が向上します。

4. 3つの指輪について話す

サーボは通常 3 つのループによって制御されます。いわゆる 3 つのループは、3 つの閉ループ負帰還 PID 調整システムです。

最も内側の PID ループは電流ループであり、サーボ ドライバーの内部で完全に実行されます。モーターへの各相の出力電流をホール素子で検出し、その出力電流にできるだけ近くなるように負帰還をかけてPID調整用の電流設定を調整します。設定電流に等しい電流ループがモーターのトルクを制御するため、トルクモードではドライバーの動作が最小になり、動的応答が最速になります。

2 番目のループは速度ループです。モーターエンコーダーの検出信号により負帰還によるPID調整を行います。ループ内の PID 出力は電流ループの設定を直接表すため、速度ループ制御には速度ループと電流ループが含まれます。つまり、どのモードでも電流ループを使用する必要があります。電流ループは制御の基礎です。速度と位置が制御される一方で、システムは実際には電流 (トルク) を制御して、対応する速度と位置の制御を実現します。

3 番目のループは位置ループで、最も外側のループです。実際の状況に応じて、ドライバとモータエンコーダの間、または外部コントローラとモータエンコーダまたは最終負荷の間に構築できます。位置制御ループの内部出力は速度ループの設定であるため、位置制御モードでは、システムは 3 つのループすべての動作を実行します。このとき、システムの計算量は最も多く、動的応答速度は最も遅い。

以上は成州ニュースより

投稿日時: 2022 年 5 月 31 日